|

|

|

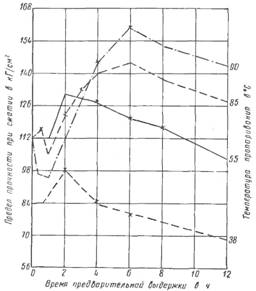

Контрольная работа: Вертикальные камеры паропрогреваКонтрольная работа: Вертикальные камеры паропрогреваВведение В настоящее время железобетон и изделия на основе его являются основными строительными материалами в стройиндустрии. В целях сокращения сроков распалубки железобетонных конструкций и сдачи их под нагрузку строители всегда стремились ускорить твердение бетона. Этот вопрос приобрел особую актуальность при изготовлении бетонных и ж/б изделий в заводских условиях, т. к. предприятия заинтересованы в максимальном использовании производственных площадей и в сокращении сроков изготовления изделий. В настоящее время наиболее распространенным способом ускорения твердения бетона, позволяющим получать в короткий срок изделия с отпускной прочностью, при которой их можно транспортировать на строительную площадку и монтировать в зданиях и сооружениях, является тепловлажностная обработка. Благодаря применению установок для тепловлажностной обработки освобождаются громадные заводские площади, которые потребовались бы для размещения изделий после формования при естественном вызревании их до выдачи на стройки. Тепловодяная среда способствует также ускорению и полноте происходящих в материалах реакций, изделиям придается прочность и повышается их долговечность. Теплообменные аппараты широко распространены в современной технике и имеют весьма многообразное назначение. Вместе с тем все они должны отвечать определенным общим требованиям, которые являются исходными при проектировании аппаратов. К этим требованиям относятся: высокая тепловая производительность и экономичность в работе; обеспечение заданных технологических условий процесса и высокого качества готового продукта; простота конструкции, дешевизна материалов и изготовления, компактность и малый вес аппарата; удобство монтажа, доступность и быстрота ремонта, надежность в работе, длительный срок службы; техническое и эстетическое соответствие времени проектирования; соответствие требованиям охраны труда, государственным стандартам, ведомственным нормам и правилам. Эффективность пропаривания, как и других видов тепловой обработки, определяется выбором рационального режима обработки в полном соответствии с принятым составом бетона, характеристикой составляющих материалов, особенностью цемента, размерами и конфигурацией изделия, начальной прочностью бетона к моменту обработки и др. Величина отпускной прочности бетона в конструкциях и изделиях устанавливается в соответствии с требованиями ГОСТов предприятием-изготовителем по согласованию с потребителем и проектной организацией с учетом условий достижения бетоном проектной прочности ко времени полного загружения конструкций. 1. Теоретические основы тепло-влажностной обработки Одно из основных требований, предъявляемых к железобетону, является механическая прочность. Тепловая обработка позволяет ускорить твердение бетонной смеси и придать бетону необходимую механическую прочность. Для формирования структуры бетона особенно важным является влажностные условия твердения, поэтому во многих случаях отдают предпочтение тепло-влажностной обработке железобетонных изделий. Она является наиболее длительным, ответственным и энергоёмким процессом. Тепло-влажностную обработку проводят до достижения бетоном прочности около 70% от марочной. Сущность её заключается в том, что при повышении температуры среды до 353–373 К скорость реакции гидратации увеличивается, т. е. процесс твердения изделия ускоряется, чем при обычной температуре, изделие приобретает механическую прочность, допускающую их транспортировку на строительную площадку и монтаж. В зависимости от состава бетонной смеси, свойств готовой продукции и от температуры пропаривания применяют следующие виды тепловлажностной обработки: 1. пропаривание изделий при нормальном давлении при температуре 60–100°С; 2. запаривание изделий в автоклавах, насыщенным водяным паром при давлении 0,9–1,3 МН/м2 (9–13 атм) и температуре 175–191°С; 3. контактный обогрев изделий; 4. электропрогрев путем пропускания электрического тока через толщу бетона; 5. обогрев бетона инфракрасными лучами. Вследствие большого разнообразия видов тепло-влажностной обработки в производстве железобетона широко используются весьма разнообразные установки, которые классифицируются по различным признакам. Так, по принципу действия установки бывают периодического или непрерывного действия. В процессе тепло-влажностной обработки происходит ряд физических, физико-химических и химических процессов, которые и формируют структурную прочность бетона. В начальный период цемент реагирует с водой, за счет реакции гидратации образуется пересыщенный раствор новообразований. Новообразования, выделяясь в виде геля из пересыщенного раствора, формируют первичную структуру цементного камня, которая постепенно упрочняется. Получаемый во время гидратации цементный гель увеличивается в размерах одновременно внутрь и наружу цементных зерен, занимает почти в два раза больший объем, чем зерна цемента, из которых он образуется. Поэтому гель вынужден занимать пространство, где ранее находились вода и воздух, уменьшать пористость и радиус пор. Всё это заставляет свободную влагу и воздух перемещаться по бетону, а сам бетон обменивается влагой и воздухом с окружающей средой. В процессе нагрева бетона пар, отдавая свою теплоту, конденсируется на поверхности бетона. В этом случае изменяется как температура, так и влагосодержание поверхности бетона и среды. Этот процесс является внешним тепло- и массообменом. Передвижение влаги и воздуха, а также изменение температурного поля внутри материала называют внутренним тепло- и массообменом. Передвижение влаги и воздуха по материалу, а также изменение температурного поля воздействует на формирующуюся структуру материала. Если образующаяся структура не в состоянии противостоять силе, с которой передвигается масса, слагающаяся с силой возникающих температурных напряжений, то эта структура может разрушаться. Как известно, цикл тепло-влажностной обработки бетонных и железобетонных изделий в камере складывается из следующих периодов: 1) подъем температуры в камере до принятого наивысшего уровня; 2) изотермический прогрев изделий в камере при наивысшей принятой температуре; 3) остывание изделий в камере. При этом пропариванию предшествует предварительное выдерживание свежеотформованных изделий при температуре окружающей среды. Длительность отдельных периодов может быть различной. Так, например, время предварительного выдерживания может составлять от нескольких минут до нескольких часов и даже суток; время подъема, выдерживания при наивысшей температуре и охлаждения также может колебаться в больших пределах. Так, например, при вибропрокате время подъема температуры до 100°С составляет всего несколько минут, вместе с тем при других технологических схемах производства этот период длится несколько часов. А.Б. Виткуп рекомендует очень медленно охлаждать изделия (8–15 ч) в камере твердения. Между тем на ряде заводов сборного железобетона этот период порой отсутствует. Поэтому необходимо определить роль того или иного периода в общем цикле тепловой обработки для того, чтобы более правильно назначать режимы пропаривания. 1.1 Предварительное выдерживание Положительное влияние выдерживания свежеотформованных изделий перед тепловой обработкой в настоящее время может считаться бесспорным. Еще в 1935–1936 гг. О.А. Гершбергом и С.А. Мироновым было установлено, что прочность бетона, подвергнутого пропариванию после выдерживания в течение нескольких часов при нормальной температуре, выше прочности бетона, пропаренного сразу после изготовления. Впоследствии вывод о необходимости предварительного выдерживания был подтвержден многочисленными исследованиями различных авторов, а также практикой работы заводов сборного железобетона. Было установлено, что преждевременное повышение температуры даже в условиях, исключающих возможность испарения влаги, отрицательно отражается на конечной прочности бетона. Оптимальное время предварительной выдержки бетона перед тепловой обработкой зависит от ряда факторов и оно тем меньше, чем тоньше помол цемента, чем меньше в нем белита и чем выше температура среды, в которой выдерживается бетон перед пропариванием. Оно составляет от 2 до 6 ч в зависимости от сроков схватывания цемента. Р.К. Малиновский провел детальные исследования по изучению влияния предварительного выдерживания перед пропариванием на бетоны, изготовление на пяти польских цементах. На основании опытов были сделаны выводы, что в большинстве случаев пропаривать бетон следует после 6-часовой выдержки. А.Б. Виткуп указывает, что предварительная выдержка не только повышает прочность бетона, но и обеспечивает получение более устойчивых прочностных показателей. Как показали исследования З. Райнсдорфа, оптимальное время предварительного выдерживания зависит также и от температуры пропаривания.

Оптимальным временем предварительного выдерживания может считаться начало схватывания бетона. Оно, в свою очередь, зависит не только от состава цемента и бетона, но и от температуры окружающей среды. Чем выше В/Ц и подвижность бетонной смеси и ниже температура окружающей среды, тем более продолжительным должно быть предварительное выдерживание изделий до пропаривания. Как показали исследования, в зависимости от этих факторов оптимальное время предварительного выдерживания бетонов на портландцементе может изменяться от 2 до 10 ч. Однако в заводских условиях предварительное выдерживание свежеотформованных изделий связано с увеличением производственной площади, созданием дополнительного количества форм и потому обычно не применяется. Между тем при определенной организации производства изделия подвергаются предварительному выдерживанию, даже если оно специально не запланировано. С момента изготовления первого пропариваемого в вертикальной камере изделия до последнего проходит определенный промежуток времени. При этом первое изделие получает максимальную выдержку, часто составляющую несколько часов (в зависимости от скорости формования изделий и объема пропарочной камеры), а последнее находится в камере всего несколько минут. Поэтому причиной неоднородной прочности бетона при пропаривании изделий в вертикальных камерах является не только неравномерное распределение температуры по высоте камеры, но также и различное предварительное выдерживание пропариваемых изделий. Отсутствие специально запланированного предварительного выдерживания при организации заводского производства, особенно при пропаривании изделий с немедленной распалубкой, приводит к получению меньшей прочности как сразу после тепловой обработки, так и при последующем твердении. Вследствие этого увеличивается недобор прочности бетона в возрасте 28 суток по сравнению с бетоном нормального твердения. Таким образом, в период предварительного выдерживания складывается определенная структура бетона, которая формируется в сравнительно спокойных условиях (без движения влаги, температурных деформаций составляющих бетон материалов и т.д.). Эта структура становится способной воспринимать тепловое воздействие при подъеме температуры без существенного изменения пористости. Оптимальным временем предварительного выдерживания бетона следует считать период, за который бетон приобретает прочность порядка 3 5 кг/см2. Вследствие этого для сокращения времени предварительного выдерживания можно рекомендовать все те методы, которые приводят к ускорению твердения: введение химических ускорителей твердения, домол цемента, как сухого, так и, особенно, мокрого, выдерживание при несколько повышенной температуре окружающей среды – 25–30°С и т.д. 1.2 Период подъема температуры в камере В этот период температура в камере должна достигнуть заданной максимальной температуры пропаривания. Длительность этого периода может быть различной. Рекомендуемая рядом исследователей скорость подъема температуры колеблется в весьма широких пределах (от 10 до 30С в 1 ч). По мнению О.П. Мчедлова-Петросяна, время подъема температуры в изделии необходимо увязывать с началом собственного тепловыделения при твердении цемента. При этом бетонную смесь следует сразу помещать в предварительно нагретую до 60–80°С форму и прогрев изделия осуществлять в первые 1,5–2 ч. После того как начинается интенсивное тепловыделение цемента, подачу пара следует прекратить, чтобы дальнейший прогрев в течение 2–3 ч осуществлялся за счет собственного гидратационного тепла. Ряд исследователей ставит скорость подъема температуры в зависимость в основном от двух факторов – массивности изделий и жесткости бетонной смеси. Период подъема температуры по существу является подготовительным. От него зависит эффективность последующего твердения бетона. Так, например, быстрый подъем температуры при пропаривании изделий с немедленной распалубкой приводит к порче бетона (большое остаточное расширение, пониженная прочность, видимые трещины). При этом даже тщательное соблюдение режима в остальные периоды пропаривания и идеальный последующий уход не могут исправить дефектов, возникших в период подъема температуры. При пропаривании изделий в формах с открытой поверхностью быстрый подъем температуры ведет к вспучиванию этой поверхности. Необходимо отметить, что весьма целесообразен ступенчатый подъем температуры до максимально принятой. Он заключается в быстром подъеме температуры в камере до 35–40°С, выдерживании при ней в течение 1,5–2,5 при дальнейшем быстром подъеме до 80–95°С. Ю.С. Малинин и М.М. Капкин исследовали влияние отдельных периодов пропаривания на процесс гидратации цемента При этом степень гидратации определяли по контракции цементного теста, количеству химически связанной воды, выделившегося гидрата окиси кальция, а также на основании петрографических исследований. Следовательно, период подъема температуры играет важную роль в формировании структуры бетона, пропариваемого без форм. От него зависит в основном степень понижения плотности этого бетона по сравнению с таким же бетоном нормального твердения. Если большая часть поверхности изделия непосредственно соприкасается с паровоздушной средой, необходимо весьма медленно и осторожно повышать температуру в камере, так как свежеотформованное изделие должно самостоятельно противостоять температурным напряжениям. Поэтому при медленном подъеме температуры уже при 30–40° С. вследствие ускорения процессов твердения цемента бетон быстро приобретает необходимую структурную прочность и может уже воспринимать напряжения, возникающие при дальнейшем подъеме температуры. Особенно целесообразен ступенчатый подъем температуры с выдерживанием изделия в течение 1,5–2,5 ч при 30–40С. В связи с тем, что разрыхлению от теплового воздействия подвергаются лишь поверхностные слон бетона, скорость прогрева не должна ставиться в зависимость от массивности изделий. Наоборот, при прогреве массивных изделий рекомендуется более интенсивный подъем температуры в камере, так как отношение разрыхленной части слоя к остальной массе бетона в них меньше, чем в тонких. В массивных изделиях лежащие выше слои играют роль пригруза, препятствующего свободному расширению бетона. Кроме того, при более быстром подъеме температуры камеры массивное изделие будет быстрее прогреваться по всему сечению. Скорость подъема температуры при пропаривании в зависимости от значения начальной прочности, достигнутой в период предварительного выдерживания, может ориентировочно приниматься по таблице. Таблица 1 - Скорость подъёма температуры в зависимости от начальной прочности

Максимально допустимая температура бетона к концу периода нагрева не должна превышать 80-85°С при использовании портландцементов (в том числе с минеральными добавками) и 90 - 95 °С при использовании шлакопортландцементов. 1.3 Период изотермического прогрева изделий в камере После подъема температуры до заданного максимума следует период изотермического прогрева, когда изделие определенное время выдерживается при принятой постоянной температуре. Как известно, интенсивность твердения меняется во времени. Так, при нормальных условиях твердения при температуре 20°С бетон умеренно жесткой консистенции за первые 3-5 суток приобретает 50% марочной прочности, а остальные 50%–за 23-25 суток. Аналогичная картина наблюдается и при пропаривании. В первые часы имеет место интенсивное нарастание прочности бетона, которое замедляется по мере увеличения продолжительности пропаривании. Таким образом, при пропаривании прочность бетона возрастает непропорционально увеличению градусо-часов. Как известно, интенсивность твердения бетона как в нормальных условиях, так и при пропаривании в значительной степени зависит от водоцементного отношениями жесткости бетонной смеси. Так, жесткие бетонные смеси с низким В/Ц набирают высокую прочность в первые дни и часы твердения, а в подвижных бетонах процесс нарастания прочности растянут во времени. Однако в соответствии с теорией градусо-часов все бетоны независимо от их состава и В/Ц при твердении в течение одного, и того же периода должны иметь одинаковую относительную прочность. Между тем вследствие замедленного темпа нарастания прочности в бетонах подвижной консистенции с высокими В/Ц в начальный период твердения и ускоренного темпа у жестких бетонов с низким В/Ц градусо-часы не являются критерием интенсивности твердения. Как показали исследования, ускоряющее действие повышения температуры на нарастание прочности бетона неодинаково для различных температурных интервалов. Следовательно, величина температуры пропаривания также влияет на нарастание прочности бетона. К тому же цементы различного минералогического состава ведут себя в процессе твердения при различных температурах по-разному. Так, например, при повышении температуры пропаривания значительно возрастает интенсивность твердения смешанных цементов, содержащих кремнеземистые добавки, но степень интенсивности понижается по мере увеличения активности чистых портландцементов. Установлено, что независимо от состава цемента и бетона прочность бетона при пропаривании увеличивается лишь до определенного времени. При этом интенсивность нарастания прочности не пропорциональна продолжительности пропаривания при максимально принятой температуре. При последующем твердении в нормальных условиях прочность пропаренных растворов и бетонов возрастает. При этом 28-суточная прочность раствора изменяется также по волнообразной линии в зависимости от продолжительности пропаривания. Характерно, что образцы, имевшие более высокую прочность сразу после пропаривания, характеризовались более высокой прочностью и при последующем хранении (в возрасте 28 суток). Нарастание прочности и последующее ее понижение в процессе пропаривания при 80°С наступают в более поздние сроки, а достигаемая при этом максимальная прочность выше, чем при 100° С. При предварительном выдерживании бетона до пропаривания прочность нарастает более плавно и в течение более длительного времени. При этом чем продолжительнее предварительное выдерживание, тем позднее наступает первый спад прочности. Величина спада прочности для бетона при длительном пропаривании имеет меньшее значение, чем для образцов из цементного теста и раствора. В дальнейшем характер изменения прочности у них одинаков. Необходимо отметить, что максимальная прочность, а также начало первого спада прочности в значительной мере зависят не только от времени предварительного выдерживания, но и от скорости подъема температуры, состава цемента и бетона и могут смещаться как по величине, так и по времени. По мере повышения содержания в цементе трехкальциевого алюмината и ускорения подъема температуры, а также при использовании жестких бетонных смесей с низким значением водоцементного отношения первый сброс прочности происходит быстрее, а периоды спада и нарастания прочности выражены более резко, чем при использовании пластичных бетонных смесей с большим значением В/Ц. Практический интерес представляет максимальная прочность, получаемая в начальный период пропаривания, т.е. до первого спада. Исследования показали, что в производственных условиях следует внимательно подходить к назначению продолжительности изотермического прогрева, особенно при температурах выше 80°С, так как вместо ожидаемого роста прочности бетона возможно ее понижение. Волнообразное изменение прочности при длительном пропаривании также представляет интерес не только практический, но и теоретический. Из результатов исследований видно, что изменение прочности образцов при различной продолжительности пропаривания не находится в прямой зависимости от степени гидратации цемента. Об увеличении степени гидратации цемента можно судить по тому, что удельный вес цементного камня уменьшается, а количество выделяющегося гидрата окиси кальция, а также связанной воды непрерывно увеличивается. Изменение прочности образцов зависит от скорости протекания происходящих в них процессов перекристаллизации, причем фазовый состав цементирующего вещества может иметь в этом случае второстепенное значение. Изменение прочности в данном случае, видимо, можно объяснить тем, что в первые часы пропаривания при 80°С, и особенно при 100С, процесс гидратации протекает очень интенсивно и новообразования возникают в виде чрезвычайно мелкозернистой массы, образуя кристаллический сросток определенной прочности. С увеличением длительности пропаривания сначала за счет роста кристаллов уплотняется и упрочняется первичный сросток, а затем вследствие непрерывно идущей гидратации будут возникать в нем внутренние напряжения, нарушающие целостность сростка и снижающие прочность цементного камня. Вместе с тем продолжающийся процесс гидратации приводит к самозалечиванию образовавшихся трещин и дефектов цементного камня вновь образующимися продуктами гидратации и начинается новый этап в увеличении прочности. Кроме упомянутых процессов идет также перекристаллизация, связанная с укрупнением новообразований и изменением фазового состава новообразований вследствие перехода нестабильных соединений в более стабильные. Страницы: 1, 2 |

|

|||||||||||||||||||||||||||||||||||||||||||

|

|||||

Рефераты бесплатно, реферат бесплатно, курсовые работы, реферат, доклады, рефераты, рефераты скачать, рефераты на тему, сочинения, курсовые, дипломы, научные работы и многое другое. |

||

При использовании материалов - ссылка на сайт обязательна. |

||